OSTALI SEMINARSKI RADOVI

IZ TEHNOLOŠKIH SISTEMA |

|||||||||||||||

|

|||||||||||||||

PROIZVODNJA SAPUNA

TEHNOLOŠKI PROCES

Svaki

industrijski hemijski proces projektovan je tako da kroz seriju operacija

na ekonomičan način proizvede željeni proizvod iz različitih polaznih

materija. Sirovine se podvrgavaju izvesnom broju fizičkih operacija da

bi se dovele u oblik koji omoguđuje njihovo hemijsko reagovanje a zatim

prolaze kroz hemijski reaktor. Hemijska obrada u proizvodnom procesu uglavnom

se vrši u hemijskim reaktorima. Samo projektovanje reaktora odnosno tehnoloških

procesa zahteva informacije, znanje i iskustvo iz velikog broja oblasti:

termodinamike, hemijske kinetike, prenosa toplote, mehanike fluida, prenosa

mase, ekonomije...

Svaki

industrijski hemijski proces projektovan je tako da kroz seriju operacija

na ekonomičan način proizvede željeni proizvod iz različitih polaznih

materija. Sirovine se podvrgavaju izvesnom broju fizičkih operacija da

bi se dovele u oblik koji omoguđuje njihovo hemijsko reagovanje a zatim

prolaze kroz hemijski reaktor. Hemijska obrada u proizvodnom procesu uglavnom

se vrši u hemijskim reaktorima. Samo projektovanje reaktora odnosno tehnoloških

procesa zahteva informacije, znanje i iskustvo iz velikog broja oblasti:

termodinamike, hemijske kinetike, prenosa toplote, mehanike fluida, prenosa

mase, ekonomije...

1.2. KLASIFIKACIJA HEMIJSKIH TEHNOLOŠKIH PROCESA

Hemijske reakcije i procesi mogu da budu povratni i nepovratni. Zatim

postoji i podela na procese koji se odigravaju u kinetičkoj i difuznoj

oblasti, katalizovane i nekatalizovane, nisko i visokotemperaturne.Prema

temperaturnom režimu se dele na izotermne adijabatske i politermne.

Ipak, najvažnija je podela zasnovana na zavisnosti od vrste uzajamnog

dejstva izmedju reaktanata, a to je podela na homogene i heterogene tehnoloske

procese. Kod homogenih procesa se sve komponente koje reaguju nalaze u

istom agregatnom stanju, dok se kod heterogenih procesa javljaju dvofazni

sistemi (gas tečnost, tečnost čvrsto telo). Heterogena faza procesa ima

difuzni karakter i ti procesi su mnogo rasprostranje-niji u industriji

nego homogeni.

Prema karakteru promene procesa sa vremenom dele se na diskontinualne

i kontinualne.

Za diskontinualne ili periodične procese karakteristično je uvođenje određene

količine sirovine (jedno punjenje aparata) pri čemu sirovina ostaje u

aparatu sve dok se ne dostignu tražene promene fizičko-hemijskih osobina

polazne sirovine. Kada se dostigne traženi stepen obrade sirovine aparat

se prazni, zatim se po potrebi ponovo puni sirovinom.

Razlozi zbog kojih se eventualno opedeljujemo za kontinualne procese su

sledeći:

- Smanjenje troškova za radnu snagu, što je posledica manjeg broja operacija (povremeno punjenje i pražnjenje reaktora za proces u šarži).

- Jednostavnije automatsko upravljanje procesom.

- Veća postojanost uslova pod kojima se dešava reakcija, čime je omogućena veća ujednačenost kvaliteta proizvoda.

Za kontinualno obavljanje procesa karakteristično je kontinualno uvođenje

materije. Kod neprekidnih procesa promena karakteristične veličine po

dužini aparata – proizvodne linije ne mora uvek biti kontinualna. Koriste

se aparati sa podovima u kojima se proces obavlja kontinualno ali se promene

osobina materije vrši diskontinualno (po stupnjevima).

Za stacionarni proces karakteristična veličina materije ne zavisi od vremena

i u granicama pojedinih stupnjeva (podova) ne zavisi od koordinata.

Reaktori u hemijsko-tehnološkim procesima mogu biti kontinualni

i diskontinualni. Prema tome razlikujemo tri tipa reaktora: dokontinualni

(šaržni), kontinualni (cevni reaktor i reaktor sa idealnim mešanjem).

Zavisno od vrste procesa reaktori u hemijskoj industriji se po tokovima

reakcionih smeša ili punjenja reaktora i tokova energije dele još i na:

reaktore sa istostrujnim tokom, sa unakrsnim tokom i na reaktore sa protivstrujnim

tokom.

U mnogim tehnološkim procesima reaktor je najvažniji aparat i određuje

karakteristike celokupnog procesa. Izbor reaktora je najvažniji pojedinačni

zadatak u definisanju procesa.

Po tipu reaktori mogu biti: reaktori protočnog dejstva, cevni reaktor,

reaktor sa idealnim mešanjem RPRM, niz kontinualnih hemijskih reaktora

(kaskada).

SAPUN

Sapuni su sredstva za pranje u kojima su kao površinski aktivne komponente

zastupljene alkalne soli masnih kiselina. Kao sirovine za proizvodnju

sapuna koriste se slobodne masne kiseline ili prirodna ulja i masti. Sapunsko

jezgro se proizvodi od destilisanih masnih kiselina loja, svinjske masti,

masti dobijene ekstrakcijom kostiju, palmine masti, maslinovog ulja, kokosove

ulja i dr.

Pod sapunom se u užem smislu podrazumevaju soli masnih kiselina sa alkalijama

(natrijuma i kalijuma), koje imaju određene hemijske i fizičke osobine.

Osnovne sirovine za proizvodnju sapuna su destilisane masne kiseline masne

kiseline loja i kokosovog ulja ili ulja palminih kostica,natrijum hidroksid,

natrijum hlorid. Pomoćne sirovine su razni mirisi, boje i drugi aditivi

koji sapunu daju željeni kvalitet.

Na kvalitet sapuna (pranje, penjenje, emulgovanje, dispergovanje) pre

svega utiče dobra rastvorljivost i hemijska postojanost sapuna u vodenim

rastvorima. Pri normalnoj temperaturi rastvorljivost je vrlo mala.

Sapuni se mogu dobiti kuvanjem masti i ulja sa NaOH, KOH ili Na2CO3 pri

čemu se dobijaju natijumove i kalijumove soli viših masnih kiselina i

oslobađa trohidroksilni alkohol - glicerin.

R·COOH+NaOH→RCOONa+H2O čvrst (natrijumov) sapun.

Tehnološki proces dobijanja sapuna

U Kruševcu je 1839. godine počela sa radom radionica za proizvodnju sveća

koja je vremenom prerasla u fabriku sapuna.

Godine 1924. radionica prerasta u fabriku, i dobija ime ''Merima'', zatim

1980. godine kompletna proizvodnja biva prebačena na novu lokaciju u Dedini.

U novembru 2002. godine je privatizovana od strane medjunarodne kompanije

“Henkel” I od tada posluje pod imenom “Henkel-Merima

d.o.o.” Perspektive razvoja su bazirane na višestrukom povećanju

proizvedenih količina deterdzenata za pranje rublja i fabrike tečnih sredstava.

Proizvodni program

“Merima” je hemijska industrija koja u svom proizvodnom programu pored sapuna, koji spadaju u najstariju grupu proizvoda, počela i proizvodnju kozmetičkih proizvoda, kućne hemije, licencna proizvodnja deterđzenata za pranje rublja (u saradnji sa Bečkom firmom "Henkel") i sredstva za industriju (prehrambenu, tekstilnu, metalnu i hemijsku ). Izgradjena je nova fabrika gradjevinskih lepkova,tzv. Atheziva.

TEHNOLOŠKI PROCES PROIZVODNJE SAPUNA

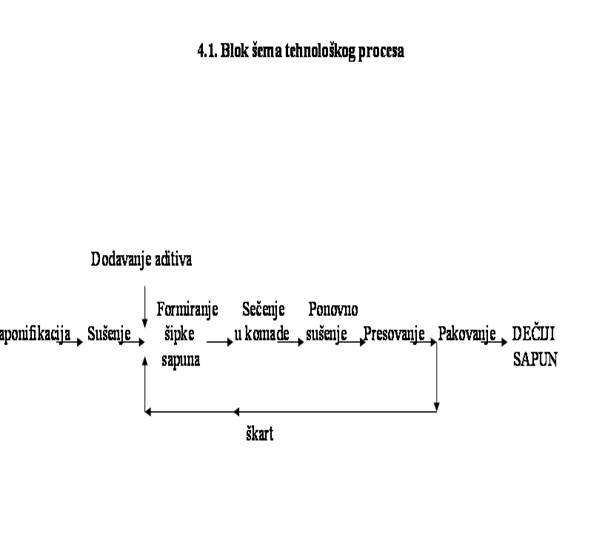

Tehnološki postupak proizvodnje sapuna može se podeliti u dva dela i to: proces saponifikacije(hemijski proces nastajanja sapuna iz masnih kiselina i odgovarajućih alkalija po gore navedenoj jednačini) i proces mehaničke dorade sapuna (ima za cilj da sapunu da odgovarajući kvalitet i trgovački oblik). Proces se sastoji iz sušenja i hlađenja, formiranja gotovog proizvoda.

Tehnološki postupak proizvodnje sapuna predstavlja jedan kontinualni proces. Prva operacija je saponofikacija koja se izvodi u hermetički zatvorenim aparatima uz automatsku regulaciju doziranja komponenata koje stupaju u reakciju. Izvođenje saponifikacije u bezvazdušnom prostoru omogućuje korišćenje niza faktora koji povoljno utiču kako na intezivnost i ekonomičnost vođenja procesa, tako i na kvalitet gotovog proizvoda.

Visoka temperatura koja vlada u unutrašnjosti postrojenja za kontinualnu saponifikaciju omogućuje smanjenje vremena reakcije kao i postupnu reakciju prvo neutralizacije, a zatim saponifikacije masnih kiselina u rastvoru alkalija koje se koriste za saponifikaciju. Potpuno odsustvo vazduha isključuje uticaj kiseonika na masne kiseline, a time i svaku oksidaciju koja bi mogla da utiče na kvalitet proizvoda. Doziranje sirovina u procesu je automatizovano. Sistem automatske kontrole alkaliteta proizvedenog sapunskog jezgra omogucava automatsko doziranje alkalija, a time i konstantan sadržaj slobodnih alkalija u sapunu čime se postiže ujednačenost kvaliteta proizvedenog sapunskog jezgra.

Opis tehnološkog procesa proizvodnje sapuna

Proces saponifikacije

Kompozicija masnih kiselina(loj i ulje palminih koštica) za proizvodnju

toaletnog sapuna, dovodi se cevovodima pomoću pumpe za doziranje direktno

iz rezervoara za skladištenje masnih kiselina u rezervoar za masne kiseline.

Rastvori potrebnih alkalija NaOH I -slabije koncentracije, NaOH II -jače

koncentracije, kao i vodeni rastvor NaCl se pripremaju u odgovarajućim

rezervoarima i pomoću pumpi prebacuju u rezervoare za odležavanje. Iz

ovih rezervoara rastvori se ponovo pumpama prebacuju u rezervoare za doziranje(1,2,3,4).

Posredstvom pumpe za raspodelu i doziranje (5) kompozicija masnih kiselina

i NaOH dolaze u predgrejače (6, 6a).

Zagrejane komponente u homogenizator (7) gde dolazi do intezivnog mešanja

masnih kiselina i alkalija i gde se neutralizuje 85% od ukupnih masnih

kiselina. Odavde homogena sapunska masa, dolazi u separator (8) gde se

izdvaja ugljen dioksid, odatle preko peloteze odlazi u turborasprašivač

(9) u koji se preko pumpe za doziranje (5) dozira rastvor NaOH i rastvor

NaCl. Naknadnim prelaskom kroz sistem reaktora (10) odvija se finalna

saponifikacija. Pumpom za cirkulaciju sapuna (12) sapun iz reaktora (10)

se vraća kružno u turboraspršivač (9) pri čemu prolazi kroz protočnu komoru

(11) u kojoj se vrši kontrola vrednosti pH rastvora sapuna i preko toga

reguliše koncentraciju elektrolita u sapunu. Gotovi sapun iz reaktora

(10) se prebacuje u prihvatni rezervoar (A) u tečnom stanju.

Mehanička dorada sapuna

Zadatak mehaničke dorade sapuna je da se sapunu daju određene osobine

propisane standardom i željeni komercijalni izgled.

Jezgro sapuna za toaletni sapun iz prihvatnog suda (A) se pumpom (1) preko

sitastog filtra (2) prebacuje u rezervoar-dozer za sapun (3). Rezervoar

ima duple zidove radi zagrevanja zasićenom parom od 0,5 at. Iz rezervoara

(3) se sapunska masa u tečnom stanju, pomoću pumpe (4) dovodi u izmenjivač

toplote (5). Izmenjivač toplote je sačinjen od snopa cevi kroz koje prolazi

sapunska masa . Para za zagrevanje pritiska 3-8 at pušta se u grejno telo

izmenjivača toplote. Sapunska masa ulazi u izmenjivač toplote sa temperaturom

od 60-70˚C, a na izlazu iz izmenjivačada ima temperaturu od 115-130˚C.

Temperatura sapunske mase na izlasku iz razmenjivača toplote, odnosno

pritisak zasićene pare kojom se on napaja određuje se iz nomograma koji

je posebno dat za svako postrojenje. Vakuum sušnica (6) je vertikalan

cilindričan sud, sa donje strane se sužava u konusno dno dok je sa gornje

strane obezbeđena sfernim poklopcem. Konusno dno ima zadatak da obezbedi

ravnomerno i pravilno pražnjenje cele vakuum sučnice. Sapunska masa raspršena

pomoću dizne dobija vrlo veliku površinu za sušenje, pri čemu se cela

sapunska masa hladi na račun toplote i isparavanja vode koja se uzima

iz samog sistema.

Deo osušenog sapuna pada direktno u konusni deo, dok se drugi deo zadržava

na zidovima sušnice odakle se strugačima skida i pada takodje u konusni

deo. Osušena sapunska masa dolazi u komorni deo sušnice koji ima zadatak

da pravilno i ravnomerno rasporedi sapunsku masu u pelotezu koja je takođe

pod vakumom. U njoj se odvija prva plastična obrada sapuna i dopunsko

isušivanje.

Na izlasku iz peloteze sapunska masa prolazi kroz jako, perforirano, metalno

sito iz koga izlazi sapun (u cilindričnoj formi) koji se neprekidno skida

nožem (okreće se paralelno sa ravni sita). Na ovaj način dobija se sapunski

rezanac odredjenih dimenzija koji se preko trakastog transportera dodaje

u homogenizator, postrojenje, u koje se pomoću pumpe, dodaju i ostali

dodaci toaletnog sapuna predviđeni recepturom: boja, miris, punioci i

dr.

U homogenizatoru se dobija ravnomerno homogena masa sapunskog rezanca

i aditiva koja se transportnom trakom prebacuje u sledeće postrojenje

– pelotezu pod vakuumom u kojoj se vrši finalna homogenizacija sapunske

mase. U zavisnosti od profila stavljenog na izlasku iz peloteze se dobija

pravougaona sapunska traka odredjenih dimenzija, što zavisi od vrste sapuna

koji se želi proizvesti . Ova traka se na automatskoj sečki seče u komade

određene dužine.

Preko trakastog transportera komadi dolaze u postrojenje gde se dobijeni

komadi sapuna hlade vazduhom na propisanu temperaturu. Ovo je neophodno

zbog toga da bi se omogućilo dobijanje pravilnog otpreska ( željena forma

sapuna ) na automatskoj mašini - presi STD. U daljem toku obrade, nakon

prese komadi sapuna odredjenog komercijalnog oblika se pakuju na automatskoj

mašini za pojedinačno uvijanje komada sapuna, a zatim na mašini za zbirno

pakovanje sapuna u polutuce ili tuce.

Primena dečijih sapuna

Glavna karakteristika ovih sapuna je njihova sigurnost, pre svega za negu osetljive dečije kože. Tu sigurnost obezbeđuje minimum onih sastojaka koji su nepodnošljivi sa drugim komponrntama ili deluju iritirajuće tj. imaju štetno dejstvo na senzibilnost dečije kože. To se odnosi i na upotrebu dečijih mirisa koji se ugrađuju u malim količinama.

Proizvođači sapuna su, u cilju pridobijanja dečije naklonosti, počeli da izgrađuju sapune u obliku raznih životilja i drugih za decu interesantnih predmeta. Što nije slučaj sa fabrikom sapuna u “Henkel Merimi d.o.o.”. ali su njihovi sapuni najpoznatiji i masovno se koriste za negu osetljive dečije kože.

Proces i okolina

Tokom procesa proizvodnje sapuna nema štetnih i otrovnih isparenja pa je i procenat zagađenja okoline relativno mali. Proces saponifikacije je zatvoren, kontinualan proces. Otpadne vode su uglavnom od ispiranja poda u samom pogonu, jer se voda u fabrici uglavnom koristi u zatvorenim sistemima za grejanje ili hlađenje određenih delova mašina. Oko pokretne trake za transport sapuna od jednog dela do drugog, ostaje fina prašina nastala trenjem trake i sapuna, ali se ona usisava i preradjuje u posebnom postrojenju, tako da je proizvodnja sapuna praktično proizvodnja bez škarta osnovne, sapunske mase.

ZAKLJUČAKTehnološki postupak proizvodnje sapuna predstavlja jedan kontinualni proces. Prva operacija je saponofikacija koja se izvodi u hermetički zatvorenim aparatima uz automatsku regulaciju doziranja komponenata koje stupaju u reakciju. Izvođenje saponifikacije u bezvazdušnom prostoru omogućuje korišćenje niza faktora koji povoljno utiču kako na intezivnost i ekonomičnost vođenja procesa, tako i na kvalitet gotovog proizvoda.

LITERATURA- R. Popovic, M. Živojinovic,TEHNOLOŠKI PROCESI,procesna proizvodnja, 2000

- D. Vitorovic, “Hemijska Tehnologija”, Naucna knjiga, Beograd, 1987.

- V. Rekalic, O. Vitorovic, “Analiticka ispitivanja u tehnološkoj proizvodnji (principi i postupci)”, TMF, Beograd, 1988.

- F.D.Snell, L.S.Ettre, “Encyclopedia of Industrial Chemical Analysis”, Intersci. Publish., New York, 1980.

- Ullman, “Encyclopedia of Industrial Chemistry” VCH, Weinheim, 1996.

preuzmi

seminarski rad u wordu » » »