OSTALI SEMINARSKI RADOVI

IZ TEHNOLOŠKIH SISTEMA |

|||||||||||||||

|

|||||||||||||||

Tehnologija prerade plastičnih masa

1. UVODNA RAZMATRANJA

Veštačke (sintetičke) materije koje imaju amorfnu makromolekularnu strukturu čine veliku grupu konstrukcionih materijala koji se jednom rečju nazivaju plastike. Polazne sirovine za proizvodnju plastika mogu biti mineralnog i organskog porekla. Mineralne sirovine su: nafta, ugalj i zemni gas, od kojih se najpre izrađuju osnovna hemijska jedinjenja za dalju preradu. Ova se jedinjenja različitim procesima prevode u poluproizvode koji mogu biti u obliku granula, tečnosti, smola, tableta i td. Dalji procesi prerade ovih poluproizvoda u finalne utiču ne samo na promenu oblika i strukture, već i na promenu hemijskih veza koje čine osnovu materije.

Plastike mogu biti napravljene kao listovi, figure i strukture nudeći znatnu fleksibilnost i elastičnost tog dizajna. Plastični materijali su hemijski rezistentni, jeftini, lagani, sa širokim opsegom fizičkih i optičkih osobina. Mnoge plastike imaju sposobnost termozavarivanja, lako se štampaju, mogu biti integrisani u proizvodne procese gde je pakovanje formirano, napunjeno i zatvoreno u istoj proizvodnoj liniji. Primena plastičnih materijala je najzastupljenija za izradu raznih vrsta ambalaža, mada je zastupljenost plastičnih materijala sve više uzela maha u izradi širokog spektra komponenti u skoro svim granama moderne industrije. Mogućnost ponovne prerade i reciklaže, još jedna je u nizu prednosti koja se pre svega ispoljava gledano sa ekonomskog ali i ekološkog aspekta.

Glavni nedostatak plastičnih materijala je njihova promenljiva propustljivost za svetlost, gasove i paru.

U narednom poglavlju razmatrane su tehnologije prerade plastičnih masa kao i vrste plastičnih masa koje su najzastupljenije u industrijskoj proizvodnji. U trećem poglavlju opisan je postupak izrade folija od plastičnih masa, dat je pregled osnovnih vrsta plastičnih masa koje se koriste za izradu folija i opisana sama tehnologija izrade. Četvrto i peto poglavlje se odnose na problematiku projektovanja delova od plastičnih masa, ova problematika je razmatrana i opisana kroz primere. U poslednjem poglavlju iznet je zaključak na osnovu prikupljenih i sistematizovanih podataka koji su interpretirani kroz seminarski rad.

2. TEHNOLOGIJE PRERADE PLASTIČNIH MASA

Polimeri se izrađuju u obliku praha, ljuspica, granula, zrnaca ili smole, a njihova prerada u gotove proizvode izvodi se procesima obrade kao što su: presovanje, istiskivanje (ekstruzija), ubrizgavanje, natapanje, kalandrovanje i brojne metode rezanja i spajanja.

2.1 Presovanje

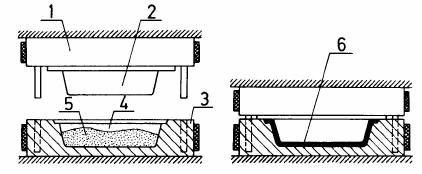

Plastične mase se oblikuju presovanjem na automatskim ili poluautomatskim presama sa kalupima koji se greju (slika 1).

Slika 1. Shema postupka presovanja plastičnih masa

1. držač oblikača; 2. oblikač; 3. matrica kalupa; 4. gnezdo kalupa

5. materijal za presovanje i 6. predmet obrade

U prvoj fazi, u kalup se dozira odgovarajući sastav materijala za presovanje u obliku praha ili tableta. U drugoj fazi alat se zatvara i plastična masa pod pritiskom i na odgovarajućoj temperaturi, ispunjava kalup. Osnovni parametri procesa presovanja su temperatura zagrevanja, koja zavisi od vrste polimera odnosno kopolimera, i pritisak koji zavisi od oblika predmeta obrade i kreće se do 100 daN/cm2.

2.2 Ekstrudiranje

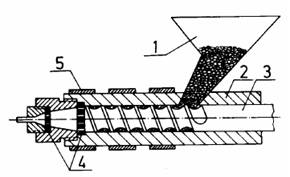

Ekstrudiranje ili istiskivanje, primenjuje se za preradu plastičnih masa na posebnim mašinama – ekstruderima (slika 2). Masa za preradu se sipa kroz levak u cilindar, zahvata pužem i usled toplote se stapa, odnosno ona se gura prema glavi koja u sebi sadrže sita kroz koja se istiskuje plastična masa. Na ovaj način izrađuju se cevi, trake, profili.

Slika 2. Šema postupka ekstrudiranja plastičnih masa

1. levak; 2. cilindar; 3. puž; 4. sito; 5. grejač

Promenom glave ekstrudera mogu se na jednoj mašini izrađivati više oblika proizvoda plastičnih masa u kontinuitetu. Osnovni parametri procesa izrade su temperatura zagrevanja i brzina kretanja puža koja zavisi od vrste plastične mase.

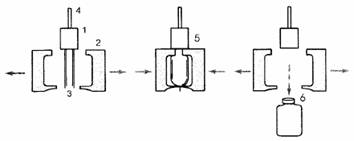

2.3 Duvanje (ekstruziono duvanje)

Koristi se za izradu tankozidnih sudova od plastike (boca, plastičnih kanti i sl.). Najpre se u zagrejani ekstruder (1) sipa granulat tako da se na izlazu formira meko crevo (3). Ono se uvodi u otvoreni dvodelni kalup (2), kalup se potom zatvara i u crevo dovodi zagrejani vazduh pod pritiskom kroz cevčicu (4). Tako se plasika potiskuje uz zidove kalupa poprimajući njegov untrašnji oblik.

Slika 3. Duvanje boca iz ekstrudiranog creva: 1 - glava ekstrudera, 2 - otvoren kalup,

3 - ekstrudirano crevo, 4 - provodnik za dovodjenje vazduha pod pritiskom,

5 - zatvoreni kalup, 6 - gotova boca

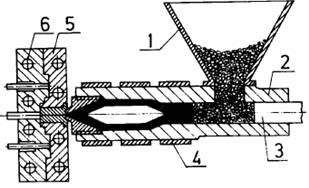

2.4 Ubrizgavanje (livenje pod pritiskom)

Proces ubrizgavanja izvodi se na automatskim mašinama za ubrizgavanje. Šema ubrizgivanja data je na slici 4.

Slika 4. Shema postupka ubrizgavanja plastičnih masa

1 - levak, 2 - cilindar, 3 - klip, 4 - grejač, 5 - kalup, 6 - hlađenje

Masa za preradu u obliku zrna, granula ili praška u odgovarajućem sastavu i količini sipa se kroz levak u cilindar, gde se greje i stapa se, a zatim se klipom ta rastopljena masa gura prema kalupu koji ima nižu temperaturu, usled čega se plastična masa brzo hladi i očvršćava. Sniženje temperature kalupa izvodi se rashladnim sredstvima preko odgovarajućih kanala.

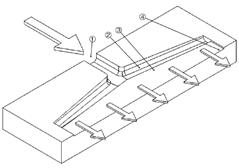

2.5 Kalandrovanje

Kalandrovanje je proces valjanja plastičnih masa i elastomera (slično kao valjanje metala) gde se smeša više puta propušta između zagrejanih valjaka, tako da se debljina stalno smanjuje. Debljina lima ili folija nastalih kalandrovanjem je 0,1 do 1 mm. U procesu kalandrovanja može se naneti sloj plastične mase na pamučnu traku ili na traku od papira. (Slika 5).

Slika 5. Shema postupka kalandrovanja

2.6 Natapanje (laminacija)

Proces natapanja se sastoji u natapanju listova hartije ili tekstila plastičnom masom. Ovako natopljeni listovi slažu se jedan na drugi, u broju zavisno od željene debljine, a zatim se u paketu izlažu visokoj temperaturi i visokom pritisku (oko 100 daN/cm2), čime dolazi do međusobnog spajanja listova.

Pored navedenih procesa dobijanja plastičnih masa u praksi su u primeni:

- Oblaganje kablova i žica;

- Ekstruzija folija i filmova;

- Oblaganje putem nanošenja prevlaka;

- Sinterovanje prahom - oblaganje prahom;

- Ekstruzija vlakana.

U toku analize kvaliteta plastičnih masa mora se odrediti i ponašanje odgovarajuće plastične mase u tehnološkom smislu, da bi se odabrao najoptimalniji postupak - proces prerade.

U narednom poglavlju pojašnjena su osnovna svojstva i karakteristike plastičnih masa koje se koriste za tehnologiju izrade folija.

3. KARAKTERISTIKE IZABRANE PLASTIČNE MASE

Za izradu folija se koriste isključivo plastomeri,

polimerni materijali linearne i razgranate strukture, topljivi na povišenim

temperaturama.

Od polimera se za izradu folija najčešće koriste:

- polietilen (PE),

- polipropilen (PP),

- polivinilhlorid (PVC),

- polivinildenhlorid (PVDC) i dr.

Karakteristike polimera se mogu poboljšati relativno malim količinama dodataka (aditiva). Dobijeni proizvodi se nazivaju polimernim materijalima. Dodaci se mešaju sa polimerima u cilju dobijanja polimernih materijala boljih karakteristika, a omogućava se lakša prerada i upotreba.

Prema funkciji, dodaci se mogu podeliti u nekoliko grupa:

- dodaci koji poboljšavaju i olakšavaju preradu (toplotni stabilizatori, maziva, odeljivači, regulatori viskoznosti i tiksootporni dodaci),

- modifikatori mehaničkih karakteristika (plastifikatori, dodaci za povećanje žilavosti, punioci, ojačivači, dodaci za umrežavanje),

- modifikatori površinskih karakteristika (spoljašnja maziva, regulatori athezivnosti, antistatici, dodaci za smanjenje prijanjanja – lepljenja filma u namotaju, dodaci za poboljšanje prijanjanja),

- modifikatori optičkih karakteristika (pigmenti i boje, stabilizatori),

- dodaci za povećanje postojanosti (svetlosni stabilizatori, antioksidanti, biocidi, sredstva protiv glodara) i

- ostali dodaci (dodaci za smanjenje gorivosti, sredstva za penjenje, sredstva za usklađivanje punilaca, metalni deaktivatori, dezodoransi i dr.).

3.1 Polietilen (PE)

Polietilen (PE) je najjednostavniji makromolekul ugljovodonika. Industrijski

se proizvodi polimerizacijom etilena [CH2 = CH2]. Karakteristike polietilena

zavise od njegove strukture i dodataka u proizvodnji. Stepen kristalnosti

je mera odnosa kristalne prema amorfnoj fazi, što je uslovljeno razgranatošću

makromolekula.

Zbog dobrih mehaničkih karakteristika, hemijske postojanosti, nepropusnosti

za vodu i relativno niske cene, polietilen je vrlo cenjen tehnički materijal

i ima veliku i vrlo raznoliku primenu. Polietilen se može prerađivati

skoro svim postupcima prerade polimera.

Polietileni se mogu podeliti u više tipova na osnovu prosečne specifične

mase (gustine) i strukture makromolekula:

- polietilen niske gustine (low density PE), PELD,

- linearni polietilen niske gustine (linear PELD), PELLD,

- polietilen srednje gustine (medium density PE), PEMD,

- polietilen visoke gustine (high density PE), PEHD,

- polietilen visoke gustine i velike molekulske mase, PEHD-HMW i

- polietilen visoke gustine i veoma velike molekulske mase PE-HD-UHMW.

Od navedenih tipova, folije se najčešće proizvode od poletilena niske gustine (PELD), linearnog polietilena niske gustine (PELLD) i polietilena visoke gustine (PEHD).

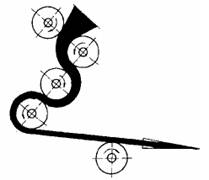

Slika 6. Strukture pojedinih tipova polietilena

Polietilen niske gustine (PELD) ima

specifičnu masu (gustinu) u granicama od 0,915 do 0,935 g/cm3, omekšava

na temperaturama od 85 do 87ºC, a počinje da se topi na oko 110ºC.

Linearni poletilen niske gustine (PELLD)

nastaje kompenzacijom etilena sa 5 - 10% alkena. Makromolekuli

PELLD imaju veći stepen kristalnosti od makromolekula PELD, pa su i više

temperature omekšavanja i topljenja. Ovakva struktura objedinjava istovremeno

dobre karakteristike polietilena niske i visoke gustine, npr. dobru žilavost

uz nesmanjenu čvrstoću.

Polietilen visoke gustine (PEHD)

je uglavnom sastavljen od makromolekula sa linearnom strukturom

(slika 5), sa vrlo malo kratkih bočnih grana. Stepen kristalnosti

ovog polietilena je najveći, a specifićna masa (gustina) mu je od 0.94

do 0.97 g/cm3. On omekšava na oko 127 ºC, a topi se na temperaturama od

132 do 147ºC. Ima veću čvrstoću i tvrdoću, krući je i hemijski otporniji

od polietilena niske gustine.

3.2 Polipropilen (PP)

Najčešće se prerađuje ekstrudiranjem, a znatno ređe brizganjem. Za izradu ambalaže se koriste ekstrudirani filmovi koji su prozirniji od polietilenskih, a mogu se spajati sa drugim polimerima i ambalažnim materijalima, radi dobijanja višeslojnih polimernih i kombinovanih ambalažnih materijala. Polipropilenski filmovi se mogu i orjentisati (monoaksijalno i biaksijalno), čime se povećava zatezna čvrstoća, a poboljšavaju se i barijerne karakteristike na gasove i vodenu paru. Polipropilen je otporan na delovanje povišenih temperatura.

| KARAKTERISTIKA | JEDINICA |

VREDNOST |

Gustina |

g/cm3 |

0.90-0.91 |

Zatezna čvrstoća |

N/mm2 |

31-41 |

Izduženje pri kidanju |

% |

100-600 |

Otpornost na pritisak |

N/mm2 |

38-55 |

Zatezna udarna žilavost |

J/m |

21-53 |

Modul elastičnosti |

N/mm2 |

1100-1500 |

Modul smicanja |

N/mm2 |

800 |

Tvrdoća (Shore) |

|

R 80-100 |

Indeks loma |

|

1.49 |

Specifični toplotni kapacitet |

J/kgK |

2 |

Toplotna provodljivost |

W/Kcm |

12*10-4 |

Koeficijent toplotnog širenja |

1/K |

(8.1-10)*10-5 |

Temperatura upotrebe |

ºC |

Max 125 |

Temperatura omekšavanja |

ºC |

150-155 |

Temperatura topljenja |

ºC |

160-170 |

Tabela 1. Važnije fizičke karakteristike polipropilena

3.3 Polivinilhlorid (PVC)

Karakteristike polimera se lako mogu menjati postupcima modifikacije,

tako da je danas poznato izuzetno mnogo komercijalnih vrsta polimernih

materijala na bazi vinilhlorida. Polivinilhlorid ima prednost u odnosu

na druge materijale jer je kompatibilan sa plastifikatorima i drugim dodacima,

lako se prerađuje i relativno je niske cene. Zbog toga ovaj materijal

ima vrlo široko područje primene.

Polivinilhlorid je beli do žućkasti materijal bez ukusa i mirisa. Teško

je zapaljiv i gasi se pri uklanjanju plamena, ne upija vodu i ima dobre

elektroizolacione i druge karakteristike. Proizvod polimerizaije je prah

od koga se daljom preradom dobija tvrdi i meki polivinilhlorid.

Tvrdi polivinilhlorid se dobija preradom polimernog

praha sa malom količinom dodataka, ali bez plastifikatora. To je tvrd

i žilav materijal, koji se teško prerađuje ali je vrlo stabilan na atmosferske

uticaje, vlagu i hemikalije.

Meki polivinilhloridse dobija preradom osnovnog

polimernog praha sa dodatkom plastifikatora. Karakteristike kvaliteta

zavis se od vrste i količine plastifikatora. U odnosu na tvrdi polivinilhlorid,

meki polivinilhlorid je slabijih mehaničkih karakteristika, manje je otporan

na delovanje toplote, atmosferskih uslova i hemikalija, ali se lakše prerađuje,

savitljiv je i ima sposobnost istezanja.

Modifikacija polivinilhlorida se može izvesti kopolimerizacijom ili određenim

dodacima, a to su:

- sredstva za poboljšanje svetlosne i toplotne stabilnosti (bazne olovne soli, kao i soli masnih kiselina sa barijumom, cinkom i kalajom),

- maziva i klizna sredstva, za olakšavanje prerade i

- plastifikatori i drugi modifikatori u cilju poboljšanja mehaničkih karakteristika (radi smanjenja krutosti sa PVC se najčešće mešaju etilenvinilacetat, akrilonitrilbutadienstiren (ABS), nitrilni kaučuk i dr.

3.4 Polivinildenhlorid (PVDC)

PVDC se prerađuje svim poznatim načinima uobičajenim za preradu svih ostalih vrsta plastomra. Najčešće se koriste ekstrudiranje i brizganje. Izrađuju se filmovi, profili, cevi, vlakna i drugi proizvodi. Ekstrudiran materijal je amorfan, a kristalizacija se može postići jednosmernim ili dvosmernim razvlačenjem (orjentacijom) filmova na povišenoj temperaturi. Jedan od najvažnijih proizvoda PVDC su dvosmerno razvučeni (istegnuti, orjentisani) filmovi za pakovanje prehrambenih proizvoda.

| Karakteristika | Jedinica |

PVC tvrd |

PVC mek |

PVDC |

Gustina |

g/cm3 |

1.38-1.56 |

1.16-1.35 |

1.8-1.97 |

Zatezna čvrstoća |

N/mm2 |

40-60 |

10-25 |

20-25 |

Izduženje pri kidanju |

% |

30-70 |

250-450 |

250-400 |

Otpornost na pritisak |

N/mm2 |

55-90 |

6-12 |

10-15 |

Zatezna udarna žilavost |

J/m |

20-1000 |

|

|

Modul elastičnosti |

N/mm2 |

2450-4200 |

|

7000-10000 |

Tvrdoća (Shore) |

|

D 65-85 |

A 40-100 |

R 98-106 |

Indeks loma |

|

1.52-1.55 |

|

|

Specifični toplotni kapacitet |

J/kgK |

0.8-1.1 |

1.3-2 |

|

Toplotna provodljivost |

W/Kcm |

(15-20)*10-4 |

(13-17)*10-4 |

26*10-4 |

Koeficijent toplotnog širenja |

1/K |

(5-10)*10-5 |

(7-25)*10-5 |

|

Temperatura upotrebe |

ºC |

Max 65/80 |

Max 50/75 |

<100 |

Temperatura omekšavanja |

ºC |

|

|

100-150 |

Temperatura topljenja |

ºC |

80-85 |

75-80 |

198-205 |

Temperatura degradacije |

ºC |

|

|

125-210 |

Tabela 2. Važnije karateristike PVC i PVDC

U narednom poglavlju obrazložena je problematika projektovanja delova od plastičnih masa, sa posebnim osvrtom na izradu folija i suštinu ove tehnologije.

4. PROBLEMI PROJEKTOVANJA DELOVA OD PLASTIČNIH MASA

Projektovanje i konstrukcija proizvoda iz plastomera određeno je zadatkom primene i postupkom proizvodnje. Od velike je važnosti vrsta polimera koji treba primeniti, i konstrukcijska mogućnost izrade kalupa, zavisno od mašine za brzganje. Između projektanta, odnosno konstruktora proizvoda, konstruktora kalupa i tehnologa za preradu ovim postupkom, potrebna je uska saradnja i razmena mišljenja, kako bi se proizvod dobio uz najekonomičnije i tehnički najpogodnije uslove. Projektant, a ponekad dizajner, i konstruktor proizvoda moraju dobro poznavati svojstva polimera – izvornu sirovinu, konstrukciju kalupa i sam postupak prerade, tj. oblikovanja injekcionim presovanjem, ekstrudiranjem i duvanjem.

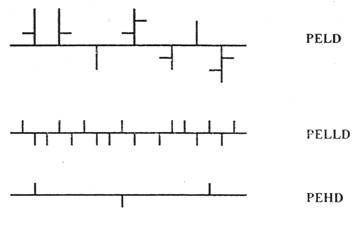

4.1 Ekstruzija - Proces prerade granulata u cilindru ekstrudera

Ekstruzija je kontinualni proces prerade u kome se dejstvom toplote i pritiska granule polietilena prevode u rastop koji se potiskuje kroz precizno dimenzionisanu mlaznicu i proizvode u obliku:

- filma, folija, cevi i drugih profila,

- filmova za oblaganje papira, metalnih folija, celofana, plastičnih filmova, tekstila i dr. i

- oblaganje žica i kablova.

Dimenzije ekstrudera određuje veličina cilindra.

Granulat polietilena se dozira u levak i kroz ulazno grlo pada u kanal sa rotirajućim pužem. Puž rotirajući potiskuje granulat napred. Kako se granulat kreće, on zagreva, topi, meša i sabija unutar kanala puža.

Kroz cilindar ekstrudera granulat PE prelazi u homogeni rastop. Rastop konačno prolazi kroz paket sita, potpornu ploču, adapter i mlaznicu. Paket sita prvenstveno služi kao filter i onemogućava prolaz nečistoća koje mogu dospeti iz levka. Takođe, povećavaju povratni pritisak u cilindru ekstrudera, naročito ako se ne koristi ektruzioni ventil.

Toplota koja topi granulat potiče iz dva izvora:

- spoljne zagrevanje i

- unutrašnja toplota trenja koja se javlja usled mešanja rastopa i sabijanja pomoću puža.

Količina toplote trenja u polimeru je znatna. U mnogim operacijama ekstruzije,

to je izvor toplote. Cilindar se sa spoljne strane može zagrevati pomoću

električne struje, vodene pare ili vrućim uljem.

Zagrevanje električnim otpornikom je najpoželjnije, omogućava brzu promenu

temperature, brzo podešavanje i postizanje željene temperature, zahteva

minimalno održavanje i najmanje troškove početnih investicija.

Precizna kontrola temperature cilindra je veoma bitna, jer se viskoznost

polietilena znatno menja sa promenom temperature. Cilindar je podeljen

u nekoliko grejnih zona, kao što je prikazano na slici 3.1. Grlo levka

i zona doziranja se hlade vodom da se spreči naglo i prerano topljenje

granulata i lepljenje za grlo levka, pre nego što dođe do puža.

Ako se zagrevanje vrši pomoću električnih otpornika, obično postoje 2

do 8 nezavisnih zona zagrevanja. Temperatura svake zone se reguliše proporcionalnim

ili kontinualnim kontrolerom. Temperatura svake zone se obično meri termoparovima

koji su umetnuti duboko u zid cilindra.

Temperatura zida cilindra nije indentična sa temperaturom rastopa. Ona

određuje ponašanje polimera ispred i iza dizne. Zbog toga se još jedan

termopar ugrađuje kroz adapter mlaznice u sam rastop kako bi se izmerila

temperatura rastopa što bliže otvoru mlaznice. Kvalitet ekstrudiranog

proizvoda zavisi od viskoznosti i temperature rastopa.

4.2 Tehnologije proizvodnje folija

U industriji plastike se za izradu folija najčešće koriste dve vrste

tehnologija i to: izrada folija duvanjem i izrada folija ekstrudiranjem.

Što se izrade folija ekstrudovanjem tiče, sam proces se odvija uz pomoć

ekstrudera. Tip jednopužnog ekstrudera je shematski prikazan na slici

7 sa svojim osnovnim delovima.

Čvrsti polimerni materijal ulazi u ekstruder kroz levak (1). U cilindru

(3) ga zahvata puž (2) i potiskuje prema glavi ekstrudera (13). Tokom

prolaza kroz cilindar polimerni materijal se zagreva (8) i zbog oblika

i dimenzija puža, povećanjem pritiska mu se smanjuje zapremina. Pri takvim

uslovima prolaska kroz cilindar, omekšani polimerni materija (rastop)

se dobro mehanički i toplotno homogenizuje.

Slika 7. Shematski prikaz jednopužnog ekstrudera

1 - levak, 2 - pužna osovina, 3 - cilindar, 4 - ležaj osovine, 5 -

pogonska veza, 6 - spojnica, 7 -pogonski motor, 8 - grejači, 9 - hladnjak,

10 - prirubnica, 11 - sita, 12 - filter, 13 - glava ekstrudera istovremeno

i mlaznica, 14 - prigušnica

Cilindar ekstrudera se završava prirubnicom (10) u kojoj se nalaze sita

(11) i filter (12), a na njoj je pričvršćena glava eksrudera. Sita zadržavaju

nečistoće, strana tela i izgorele delove polimera. Zajedno sa filterom

omogućavaju dopunsko homogenizovanje materijala. Mlaznica ekstrudera može

biti element glave ili je spojni deo cilindra i glave. Glava za ekstrudiranje

oblikuje rastop polimernig materijala u poluproizvod (ekstrudat) potrebnog

oblika i dimenzija. U glavi se nalazi mlatnica, a oblik glave i mlaznice

mora biti prilagođen obliku i vrsti proizvoda, npr. za za izradu cevi

i creva (cilindričnog oblika) odnosno za izradu traka, folija i filmova

(ravan oblik).

Nakon izlaska iz mlaznice proizvedeni ekstrudat prolazi i kroz ostale

uređaje, koji zajedno sa ekstruderom čine liniju za ekstrudiranje.

Prvi uređaj u toj liniji je hladnjak u kome se ekstrudat hladi određenim

intenzitetom. Rashladni medijum može biti voda, obično za cevi, odnosno

struja komprimovanog vazduha za creva. Ravni filmovi, folije i trake se

izlivaju na valjak za hlađenje. Posle hlađenja, ekstrudat se namotava

(cevi manjeg prečnika, creva, filmovi, folje i trake) ili se reže na određene

dužine (cevi većeg prečnika i ploče).

Postupkom ekstrudiranja se proizvode ambalažni materijali u obliku creva

ili ravnih (livenih) filmova, folija i traka. Za proizvodnju creva se

koriste rotirajuće kružne glave. Pravac “kretanja” creva može

biti horizontalan ili vertikalan (smer gore ili dole). Kod ekstrudiranja

kružnih ekstrudata (creva) u liniji za ekstrudiranje iza hladnjaka se

nalazi sistem za namotavanje, koji omogućava razvijanje creva iz cilindričnog

u ravan oblik i namotavanje. Ispred uređaja za namotavanje mogu biti postavljeni

noževi za uzdužno sečenje creva i uređaj za površinsku obradu filma. Na

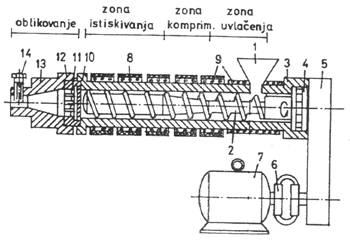

slici 8 je prikazana linija za ekstruziju creva.

Slika 8. Shematski prikaz linije za ekstruziju creva:

1 - ekstruder, 2 - prsten za hlađenje vazduhom, 3 - uređaj za razvijanje

creva, 4 - uređaj za namotavanje

4.3 Ekstruzija folije duvanjem

Pri ekstruziji folije duvanjem, rastopljeni polimer ulazi u prstenastu

mlaznicu na dnu ili sa strane. Rastop se potiskuje oko trna, koji se nalazi

unutar mlaznice i formira crevo debelog zida. Crevo, dok je još u rastopljenom

stanju, se širi u šuplji cilindar željenog prečnika i odgovarajuće debljine

folije.

Širenje se ostvaruje pritiskom vazduha koji se dovodi kroz centar trna

za duvanje. Nakon formiranja, crevo se presuje između dva valjka. Duvano

crevo se obično vuče na gore i hladi vazduhom iz prstena na dnu.

Radne brzine se kreću u opsegu od 10 do 90 m/min, na mlaznicama malog

prečnika, u proizvodnji folije bilo koje debljine. Veće radne brzine su

profitabilnije.

U narednom poglavlju razmatrani su ključni faktori o kojima se mora voditi

računa prilikom projektovanja dela kao i potencijalni problemi koji mogu

da se jave prilikom izrade folija.

5. PRIMER PROJEKTOVANJA DELA

Problematika projektovanja zavisi u najvećoj meri od iskustva ljudi, jer se ovi problemi mogu samo delimično egzaktno rešavati, koristeći se kod toga sistemski uređenim podacima, koji su kod svakog prerađivača kroz niz godina obrađivani i unošeni u podesne tabele, da bi se komparativno, od slučaja do slučaja, mogli upotrebljavati.

5.1 Izrada folija duvanjem

5.1.1 Faktori koji utiču na debljinu i kvalitet folija

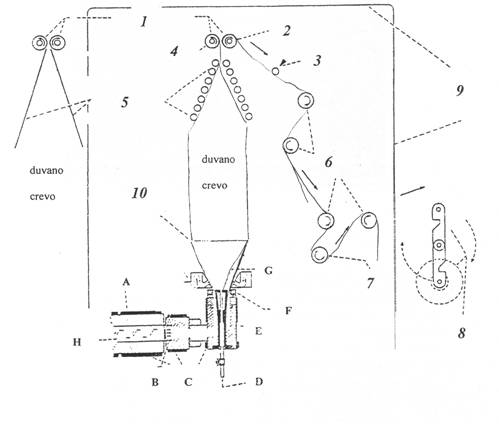

Kao što je i prikazano na slici 8, duvano crevo je zatvoreno mlaznicom sa donje strane i parom valjaka za namotavanje sa gornje strane. Valjci za namotavanje služe kao prihvatni uređaji.

Slika 8. Shema procesa ekstruzije duvane folije

1 - valjci; 2 - valjci za vuču od nerđajućeg čelika; 3 - impregnirana

poluga; 4 - gumeni valjci za vuču; 5 - valjci za presovanje creva (desno)

ili vodeće ploče (levo); 6 - valjci za vođenje; 7 - valjak za kontrolu

zategnutosti; 8 - valjci za namotavanje; 9 - polietilenska zavesa; 10

-linija smrzavanja; A - clindar; B - potporna ploča; C - grejači; D -

ulaz vazduha; E -mlaznica; F - prsten mlaznice; G - trn za duvanje; H

- rastop;

Vazduh unutar duvanog creva se održava na konstantnom pritisku da bi

se postigla ravnomerna širina, debljina folije i namotavanje. Pritisak

vazduha i neki drugi faktori koji utiču na debljinu folije (kapacitet

rastopa iz ekstrudera, radna brzina, temperatura duž cilindra u mlaznici)

moraju biti stalno kontrolisani.

Veoma važna je kontrola količine i pravca vazduha koji hladi

foliju. Najvažnija je širina otvora mlaznice, koja je određena položajem

trna unutar mlaznice.

Takođe, veoma važan faktor je i visina linije otvrdnjavanja.

Niže temperature rastopa omogućuju veću brzinu proizvodnje, a da se ne

postigne linija smrzavanja suviše daleko od mlaznice. Visina linije otvrdnjavanja

iznad mlaznice je važan faktor. Povećanjem prečnika creva, visina linije

otvrdnjavanja može varirati od 10-60 cm iznad površine mlaznice za duvanje,

za prečnik mlaznice do 90 cm. Preporučena udaljenost je 25-45 cm iznad

mlaznice. Viša linija otvrdnjavanja dovodi do teže kontrole debljine folije.

Udaljenost linije otvrdnjavanja može biti povećana ili snižavana variranjem

kapaciteta ekstrudera ili radne brzine. Najčešći način podešavanja visine

linije otvrdnjavanja je pomoću zapremine vazduha za hlađenje. Kada se

brzina puža (i količina rastopa) povećaju, udaljenost mlaznice i linije

otvrdnjavanja se povećava. Kada se doda više vazduha za hlađenje, udaljenost

linije otvrdnjavanja opada, a smanjivanje količine vazduha za hlađenje

udaljava liniju otvrdnjavanja. Povećavanje udaljenosti linije otvrdnjavanja

daje foliji više vremena da očvrsne. To omogućuje da se postigne glatkoća

folije, veća prozirnost i sjaj. Linija otvrdnjavanja je uvek u horizontalnom

nivou.

Temperatura mlaznice bi trebala da bude otprilike ista kao i

temperatura rastopa. Obe bi trebalo da budu toliko visoke koliko dozvoljava

oprema za ekstruziju (do oko 205°C) da bi se postigao najbolji izgled

folije. Na previše visokoj temperaturi, viskoznost rastopa može postati

isuviše mala i prouzrokovati da duvano crevo postane nestabilno i da se

lako kida.

Otvor mlaznice između trna i prstena mlaznice može biti od 0.4-0.9

mm. Postoje mlaznice kod kojih se otvor može menjati. Veći otvor mlaznice

neznatno povećava kapacitet rastopa, ali otežava kontrolu debljine folije

i linije otvrdnjavanja. Takođe postoji mogućnost da se folija prekine,

kada se isteže da bi bila tanja.

Brzina hlađenja creva je bitna za postizanje visokog kvaliteta

folije i sprečavanje slepljivanja folije na vučnim valjcima i valjku za

namotavanje (slika 8). Prstenasti otvor za vazduh, na vrhu mlaznice,

je najčešće upotrebljavan način očvršćavanja i hlađenja creva. Kroz dobro

konstruisani prstenasti otvor za vazduh može proteći velika količina rashlađenog

vazduha ili vazduha na sobnoj temperaturi, malim brzinama, sa ravnomernom

raspodelom oko duvanog creva.

5.1.2 Odnos duvanja

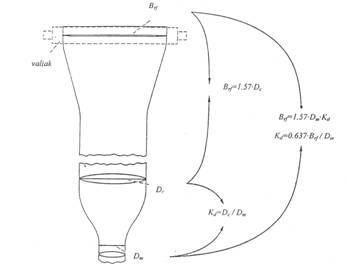

Odnos duvanja je odnos prečnika creva i prečnika mlaznice. Istraživanja su pokazala da, u mnogim slučajevima, odnos duvanja između 2:1 i 3:1 da je optimalna svojstva folije. Slika 9, prikazuje šemu operacije duvanja folije. Date su četiri jednostavne jednačine koje objašnjavaju vezu prečnika mlaznice, prečnika duvanog creva i širine folije.

Slika 9. Shematski prikaz odnosa duvanja

Kd - odnos duvanja; Brf - širina folije; Dc - prečnik creva; Dm -

prečnik mlaznice;

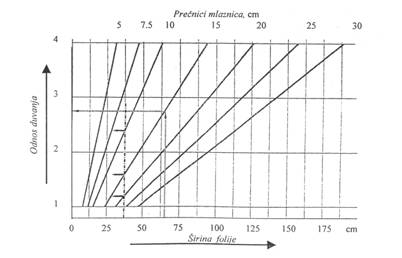

Dijagram na slici 10 je formiran na osnovu veza koje opisuju jednačine za širinu folije. Dijagram omogućava da se odredi odnos duvanja da bi se dobila odgovarajuća širina folije, za dati prečnik mlaznice, ili da se odredi dopuštena veličina mlaznice kako bi se postigao odnos duvanja koji se smatra najprihvatljivijim.

Slika 10. Dijagramski prikaz zavisnosti

odnosa duvanja od širine folije i prečnika mlaznice

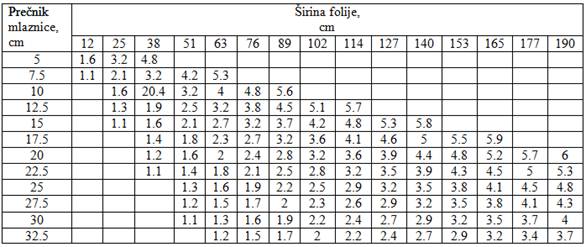

Tabela 3 daje mnogo tačnije vrednosti odnosa duvanja od 1 do 6, za uobičajene širine folije, sa prečnikom mlaznice od 12 do 190 cm. Mada odnos duvanja, pri ekstruziji folije duvanjem, može biti i manji od 1 i veći od 6, odnos od 2 do 3 se smatra najboljim za postizanje optimalnih optičkih svojstava i jačine folije, uz pouzdano regulisanje debljine folije i prečnika creva.

Tabela 3. Vrednosti odnosa duvanja za širinu folije od 12 do 190 cm

Za određenu širinu folije, tabela 3, može se koristiti za određivanje veličine mlaznice, koja daje odnos duvanja, najbliži željenom. Ako ne postoji mlaznica izračunatog prečnika treba izabrati mlaznicu što približnijeg prečnika, a odnos duvanja se može pročitati iz tabele.

5.1.3 Mere za poboljšanje osobina folije

Da bi se poboljšale osobine folije, neophodno je dobro usaglasiti:

- visinu linije otvrdnjavanja,

- odnos duvanja,

- radnu brzinu i

- kapacitet ekstrudera.

Za većinu promena, duvana folija debljine 38 µm trebalo bi da ima dobru jačinu na udar (žilavost) i da izdrži test pada vreće napunjene peskom sa visine od 120 cm, mada je poželjno da izdrži pad sa 180 cm. Idealno je da kese izdrže 2 do 3 pada sa 180 cm bez raspuknuća.

Za najbolju prozirnost potrbno je pridržavati se sledećih pravila:

- podesiti ekstruder na visoke temperature – visoke za ekstruziju folije duvanjem; ograničiti hlađenje creva. Ukoliko postoje mogućnosti, treba kontrolisati debljinu folije i pojavu slepljivanja;

- puž treba da bude prikladno projektovan za dobru homogenizaciju;

- odnos duvanja se kreće u granicama od 2 do 3.

5.1.4 Mere za smanjenje slepljivanja folije

Slepljivanje je težnja folije da prianja sama za sebe ili na neku drugu

površinu. To može biti otklonjeno čak i u slučajevima gde je slepljivanje

dosta izraženo.

Prvi metod je da se dodaju anti-blok agensi ili aditivi protiv slepljivanja

već u sam granulat pri proizvodnji polietilena. Aditivi mogu biti različite

formulacije za različite primene i uslove ektruzije. Oni su napravljeni

tako da se tope na površini ili „rascvetavaju“ nakon ekstruzije

i sprečavaju slepljivanje folije.

Karakteristike folije koje doprinose slepljivanju su glatkoća i gustina.

Veoma glatke i sjajne folije su sklone većem slepljivanju. Gušće folije

imaju tvrđu površinu i manju sklonost ka slepljivanju.

Povećanje temperature ekstruzije može uticati na slepljivanje. Viša temperatura

folije dovodi do isparavanja anti-blok sredstva i sredstva za klizanje

na mlaznici ekstrudera, što doprinosi slepljivanju. Prema tome, sniženje

temperature doprinosi smanjivanju tendencije ka slepljivanju. To se može

postići smanjivanjem temperature mlaznice, temperature vazduha i povećanjem

količine vazduha za hlađenje, povećanjem rastojanja mlaznice i valjka

za presovanje creva (pomoću vode).

Visok pritisak, pri namotavanju folije, može dovesti do slepljivanja,

jer uzrokuje pritisak u rolnama. Što je viša temperatura pri namotavanju,

veći je prethodni efekat. Podjednako je važan pritisak na foliju na valjcima

za ravnanje folije. Valjci pritiskaju duvanu foliju mnogo bliže mlaznici,

nego što je jedinica za namotavanje. Zato oni mogu biti za slepljivanje

folije od pritiska pri namotavanju. Međutim, ako temperatura ektruzije

nije prevelika, uz adekvatno hlađenje, ne bi trbalo da bude problema na

valjcima za ravnanje kada se pritisak održava na potrbnom minimumu za

održavanje konstantne zapremine vazduha u crevu.

Prevelika elektronska obrada folije za štampanje takođe može uzrokovati

pojavu slepljivanja. Obrada se vrši na minimumu koji je dovoljan za postizanje

dobrog štampanja.

5.1.5 Uzroci nabiranja folije i mere za njegovo sprečavanje

Nabiranje folije u rolnama predstavlja značajan problem pri njihovoj

proizvodnji. Javlja se u gotovo svakom pogonu prouzrokujući značajne finansijske

gubitke. Loše naborane rolne moraju se ukloniti.

Nabiranje na valjcima za namotavanje se javlja zbog jednog ili kombinacije

sledećih uzoraka:

- Linija otvrdnjavanja je previše udaljena. To može uzrokvati lošu kontrolu debljine folije po obimu creva i nejednaku debljinu folije.

- Prsten mlaznice je loše podešen. To može uzrokovati promenu u debljini.

- „Bias“ je stanje kada su dve polovine creva po opsegu nejednake. To uzrokuje trenje na valjcima za vođenje i formira se mehur ili trzanje na valjcima za ravnanje, što dovodi do nabiranja kroz centar poravnate folije. „Bias“ se može javiti zbog strujanja vazduha u pogonu ili zbog neprilagođenog prstena mlaznice. Ekstruder se može zaštititi od protoka vazduha postavljanjem polietilenske zavese oko ekstrudera.

- Folija može biti previše hladna kada dođe do valjaka za ravnanje i njihova krutost može dovesti do kovrdžanja i nabiranja na valjcima. Ovo se može izbeći povećanjem temperature na valjcima i tako, folija napraviti fleksibilnijom.

- Pritisak na površini valjaka za namotavanje može biti neravnomeran zbog toga što valjci nisu paralelni ili su blago ekscentrični.

- Valjci za vođenje mogu biti nepravilno poravnati sa valjcima za ravnanje folije. Zato valjci moraju imati dugmad za blago podešavanje.

- Duvano crevo se može ljuljati usled talasanja rastopa koji izlazi iz ekstrudera ili strujanja vazduha u radionici. Da bi se sprečilo horizontalno ljuljanje creva, potrebno je postaviti šipke za vođenje na dve ili tri lokacije ili zavesom zaštititi ekstruder.

- Veliki odnos duvanja može dovesti do neujednačenog vučenja krajeva folije ka valjcima za ravnjanje.

- Upotrba granulata veće gustine povećava krutost folija i sklonost ka nabiranju.

- Pošto nabiranje preovladava kod tanjih folija i visokih radnih vrzina, kontrola debljine postaje mnogo preciznija ukoliko je folija tanja i radna brzina veća.

- Sa granulatima sa malo sredstava protiv klizanja, nabiranje može biti uzrokovano trenjem koje se javlja kada se neupotrebljavaju valjci za vođenje folije, već “šator“.

- Osovina za namotavanje može vući foliju sa nejednakim ili previsokim naponom. Folija se može namotavati na previše velikoj razdaljini, a bez osloncado valjaka za namotavanje. Upotrba dodatnih valjaka često pomaže da se otkloni nabiranje.

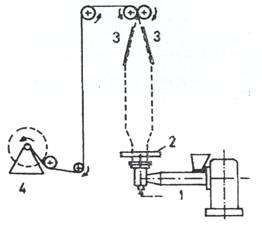

5.2 Izrada folije ekstrudiranjem

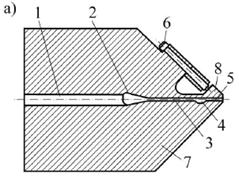

Dobijanje folija različitih debljina uslovljeno je različitim kriterijumima. Pre svega bitno je poznavai karakteristike odabrane plastične mase koja se koristi za izradu folija ekstrudiranjem. Zahtevi kupaca su takvi da se iziskuju i različite širine folija. Dobijanje folija različitih debljina i širina moguće je uz pravilno konstruisanje ekstruzionih glava. Osnovni problem jeste obezbeđivanje ravnomernog protoka i ekstruzije polimera kako bi folija imala ravnomernu debljinu po celoj svojoj dužini i širini. Za ovakvu tehnologiju izrade folija najčešće se koriste ekstruzione glave sa uzdužnim prorezom (slika 11).

Slika 11. Ekstruziona glava sa uzdužnim prorezom

Protočni sistem ekstruzione glave sastoji se od ulaznog kanala i kanala za distribuciju mase koji se opet sastoji iz više elemenata (slika 12). Protočni sistem je opremljen različitim elementima koji omogučuju operatoru da prilagođava protok polimera u sistemu.

Slika 12. Tok polimerne mase kroz uzdužnu ekstruzionu

glavu;

1 - ulazni kanal, 2 - glavni distribucioni kanal, 3 - pomoćni distribucioni

kanal 4 - relaksacioni (poprečni) distribucioni kanal, 5 - matrica ekstruzione

glave

Ulazni kanal je kružnog poprečnog preseka i dužine približno jednake polovini dužine ekstruzione glave i kroz njega teče polimer koji se pod pritiskom doprema iz plastifikatora.

Distribucioni kanal se nalazi simetrično, sa obe strane ulaznog kanala i obično se sastoji iz više segmenata (glavni distribucioni kanal, pomoćni distribucioni kanal, relaksacioni kanal).

Glavni distribucioni kanal može da bude različite geometrije, tako je moguće da bude kružnog ili približno kružnog poprečnog preseka a najčešće se konstruiše tako da presek opada u pravcu od ulaznog kanala. U slučaju kružnog kanala (slika 13), ulaz glavnog distribucionog kanala je pod uglom od 90° u odnosu na ulazni kanal što daje karakterističan T položaj. Pomoćni distribucioni kanal ima karakterističan oblik koji je veoma sličan obliku ekstruzionog završetka glave i ima ulogu stabilizacije i regulacije toka i temperature polimera. Prilagođavanje parametara procesa (pritisak, temperatura, pravilna raspodela polimera) se postiže pravilnim izborom geometraije kanala a naročito relaksacionog kanala, što je od suštinske važnosti prilikom konstruisanja ekstruzionih glava.

Slika 13. Primeri mogućih geometrijskih izvedbi glavnog distribucionog kanala

Pritisak polimera u velikim ekstruzionim glavama na ulazu može da dosegne 40 MPa. Tok kretanja polimera kroz distribucione kanale može da smanji pritisak polimera na 20 MPa.U zavisnosti od konstruktivne izvedbe distributivnog kanala smanjuje se pritisak a samim tim i eventualne deformacije folije na izlazu iz matrice ekstruzione glave. Deformacija se odnosi na promenu oblika u uzdužnoj osi ekstrudirane folije na takav način da folija ima najveću debljinu po uzdužnoj osi.

Ekstruzione glave sa konusno-simetričnom geometrijom glavnog distributivnog kanala karakteriše bolja distribucija polimera od glava sa kružnom geometrijom distributivnog kanala. Međutim, troškovi izrde glave sa kružnim distributivnim kanalom su znatno manji i to je razlog zbog čega se one još uvek primenjuju.

Protočni sistem ekstruzione glave se završava fleksibilnom „usnom“ ili davaocem koji predstavljaju pokretne matrične elemente koji nude mogućnost prilagođavanja protoka polimera po celoj svojoj širini. Ovi elementi su adekvatno geometrijski oblikovani i mogu biti postavljeni na više načina (slika 14).

Slika 14. Primeri lokacija fleksibilne usne kod uzdužnih ekstruzionih glava; 1 - ulazni kanal, 2 - distribucioni kanal, 3 - pomoćni distribucioni kanal, 4 - relaksacioni distribucioni kanal, 5 - matrica ekstruzione glave, 6 - vijak za usklađivanje, 7 - telo ekstruzione glave, 8 - fleksibilna usna, 9 - davalac

Fleksibilni elementi za kontrolu protoka polimera (debljinu folije) mogu biti povezani piezoelektričnim senzorima koji reaguju na promenu pritiska polimera u distribucionom kanalu i na taj način regulišu visinu istiskivanja na matrici ekstruzione glave (debljinu folije). U narednom poglavlju dat je opis tehnologije pripreme površine za nanošenje boje. Pojašnjeni su osnovni postupci i date pincipijalne sheme uređaja koji se koriste za pomenutu tehnologiju.

6. TEHNOLOGIJA PRIPREME FOLIJE ZA NANOŠENJE BOJE

6.1 Obrada površine

U cilju primene polimernih folija, one mogu da se spajaju sa drugim ambalažnim

materijalima, lakiraju ili štampaju. To znači da se na površinu nanose

drugi materijali. Osnovni zahtev je da se obezbedi dobra athezija. Radi

poboljšanja athezije, površine tih polimernih folija je potrebno prethodno

pripremiti (obraditi).

Povšine treba tako obraditi da površina dobije polarni karakter. Pri tome,

to može biti površina ambalažnih materijala ili površina ambalaže. Znači,

površina mora biti u određenom stepenu polarna. To se može postići na

sledeći način:

- obradom površine plamenom i

- obradom površine jonima gasova.

Obrada površine plamenom: Plamen (gorenje) se javlja u burnim egzotermnim procesima oksidacije, a oksidaciono sredstvo je kiseonik iz vazduha. Procesi gorenja nisu jednostavne hemijske reakcije oksidacije, već se odvijaju stepenasto uz stvaranje aktivnih čestica. Aktivne čestice mogu biti slobodni atomi. Ako se njihovom delovanju izloži površina polimernih materijala, po složenom hemijskom mehanizmu dolazi do aktiviranja površine, odnosno, površina polimernog materijala postaje polarna. Pre obrade plamenom, objekat treba očistiti i odmastiti. Zatim se izlaže plamenu, npr. brenera sve dok površine ne pokažu sjaj. Metoda se isključivo upotrebljava za obradu delova nepravilnih površina, kao na primer medicinske i kozmetičke flašice.

Obrada površine jonima gasova (bombardovanje):Drugi

način obrade površine, pre svega polimernih folija, je tretiranje ozonom

(O3). Dejstvom električne struje između anode i katode dolazi do stvaranja

ozona od kiseonika iz vazduha. Ozon se lako raspada na atomski kiseonik,

koji je negativno naelektrisan i u tom polju se kreće ka pozitivno naelektrisanoj

elektrodi. Ako se taj put preseče polimernom folijom, provlačenjem iste

između elektroda, kretanje atoma kiseonika se završava udaranjem (bombardovanjem)

površine polimerne folije, okrenute prema negativno naelektrisanoj elektrodi.

Na taj način se aktivira (obradi) površina polimerne folije okrenuta struji

atoma kiseonika.

Površinskom obradom se menja površinski napon polimerne folije (površina).

Pod površinskim naponom (γ) se podrazumeva sila po jedinici dužine koja

deluje na granici dodira dve faze i paralelna je sa površinom dodira.

Iz iskustva se uzna da je potreban nivo površinske obrade (površinskog

napona) polimernih površina pripremljenih za dalju preradu u granicama

od 38·10-5 do 42·10-5 N/cm. Najbolji efekat površine obrade postiže se

neposredno pri proizvodnji polimernih folija. Efekat površinske obrade

opada tokom vremena, tako da se preporučuje prerada površinski obrađenih

polimernih folija u što kraćem vremenu. Gubitak postignute površinske

ibrade (napona) uslovljen je strukturom polimera, vrstom i karakterom

dodataka u polimernom materijalu i načinom i uslovima skladištenja polimernih

ambalažnih materijala do prerade. Iz navedenih razloga teško je teorijski

predvideti vreme u kome će se zadržavti željeni efekat površinske obrade,

pa se preporučuje ispitivanje površinskog napona neposredno pre dalje

prerade. U slučaju manjeg površinskog napona od 38·10-5 N/cm, površinu

polimerne folije je potrebno ponovo obraditi (pripremiti).

Osim ovih, poznate su još neke metode površinske obrade polimera, jedna

od njih je i proces obrade hromsumpornom kiselinom.

6.2 Obrada električnim pražnjenjem

Obrada električnim pražnjenjem se izvodi tako što se između jednog izolovanog

valjka i njemu naspram postavljene metalne elektrode dovodi napon određenog

nivoa, dovoljan da između njih dođe do pražnjenja. Polietilenska folija

se prevlači preko valjaka, tako da njena površina bude bombardovana jonima

gasova. Metoda se danas isključivo upotrebljava za obradu polimernih,

papirnih i, sa malom izmenom, aluminijumskih folija i traka, do debljine

od nekoliko milimetara. Obzirom na funkciju uređaja i svestranost tehnike,

dugo je trebalo dok nije izrađen uređaj ekonomičan i jednostavne konstrukcije.

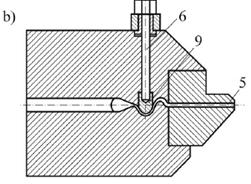

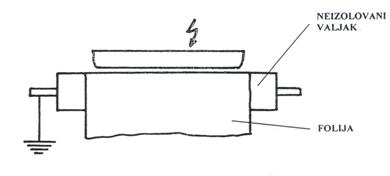

Prvi uređaj, koji je prikazan na slici 15, radio je sa visokim naponom

od nekoliko stotina hiljada volti. Tanka žica ili šiljak na ovome naponu,

prema uzemljenim delovima, proizvodi električno pražnjenje – koronu. Na

rastojanju od nekoliko milimetara postavljen je metalni valjak, koji se

obrtao na potencijalu zemlje, a an kome se nalazila polietilenska folija.

Polietilen je bio bombardovan elektronima proizvedenim koronskim pražnjenjem.

Zbog toga se ovaj aparat zvao korona – aparat, a metoda – metoda koroniranja.

Kod današnjih aparata površina se naizmenično bombarduje polariziranim

jonima vazduha. Ovaj aparat (korotron) je bio skup, neekonomičan i po

osoblje opasan. Folija je mogla samo lagano da se obrađuje. Ovim je dokazano

da je obrada moguća ne samo akceleratorom, već i električnim pražnjenjem.

Slika 15. Korona aparat

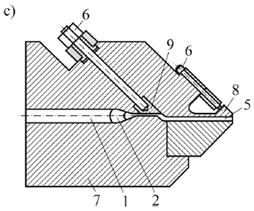

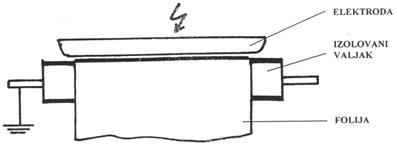

Sledeći aparat (slika 16), radio je pod naizmeničnim naponom od nekoliko hiljada volti, koji je stavljen između jedne elektrode oblika pljosnate šine, i neizolovanog valjka. Ravnomerno rastojanje između elektrode i valjka iznosi oko 2 mm. Polietilen je prelazio preko valjka i u isto vreme je imao ulogu stabilizatora električnog pražnjenja. Iz ovog razloga, materijal nije mogao da se obradi do njegove ivice, već na nekoliko centimetara do nje.

Slika 16. Uredjaj za bombardovanje sa neizolovanim valjkom

Visoki napon se dobija transformatorom, koji se priključuje direktno

na mrežu frekvencije 50 ili 60 Hz, a regulacija njegovog napona se vrši

prekopčavanjem primara. Pri variranju širine folije, dolazi do električnog

prskanja od ivice elektrode, preko kraja folije prema valjku, pri čemu

je bombardovanje izostajalo, a ivica folije bila oštećena.

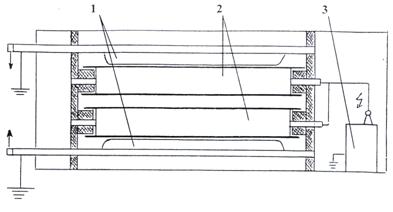

Ovaj nedostatak je otklonjen tako što su valjci izolovani, prevučeni prevlakom,

koja dobro podnosi napon i temperaturu. Na slici 17. je prikazan jedan

takav uređaj.

Slika 17. Uredjaj za bombardovanje sa izolovanim valjcima

Skoro svi današnji uređaji za bombardovanje imaju izolovane valjke i

to silikonskom izolaciom debljine 2-3 mm. Radna učestanost im je 10-30

hiljada Hz, a radni napon oko 10000 V.

Pri radu uređaja, kao sekundarni produkt nastaje ozon. Dokazano je da

ozon nema nikakvih uticaja na površinsku obradu. Ozon je kao agresivan

gas jedino štetan i mora bezuslovno da se ukloni iz sredine.

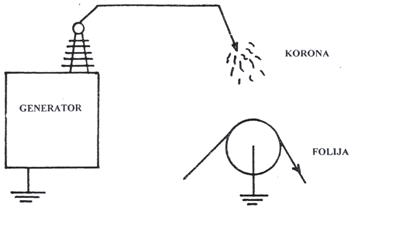

Kod ovakve konstrukcije postoji mogućnost da radnik nesmotreno dodirne

elektrodu pod naponom, što bi dovelo do nesreće. Zbog toga je konstrukcija

izmenjena (slika 18).

Slika 18. Principijelna shema savremenog uređaja za bombardovanje

1 – elektrode, 2 – valjci, 3 – transformator

Izolovani valjci su stavljeni na visoki napon, a elektroda na potencijal zemlje. Napon između elektroda i valjaka je ostao isti, a polaritet izmenjen.

ZAKLJUČAK

Brzi razvoj proizvodnje polimera i neprestano širenje njihove upotrebe

u najrazličitijim područjima karakteristika su razvoja industrije u svetu.

Razlog naglog širenja plastičnih masa treba tražiti u činjenici da je

nemoguće povećavati proizvodnju prirodnih materijala tako brzo kao što

raste potreba za njima. Proizvod od, ili sa velikim učešćem polimernih

materijala je jeftiniji ii ma bolje eksploatacione karakteristike nego

kad je sirovina za njegovu proizvodnju prirodni material.

Plastične mase su materijali koji kao osnovnu komponentu sadrže polimerno

jedinjenje. Pod određenim uslovima i u izvesnim stadijumima proizvodnje,

plastični materijali mogu da se pod uticajem dovedene toplote i pritiska

oblikuju, a posle hlađenja zadržavaju određeni oblik. Upravo ovakve karakteristike

polimera bile su osnov za razvoj raznih tehnologija prerade plastičnih

masa i mogućnosti izrade širokog spektra delova koji imaju rasprostranjenu

primenu. Jedna od tehnologija koja je detaljnije opisana kroz seminarski

rad jeste izrada folija od plastičnih masa. Problematika projektovanja

teholoških parametara procesa izrade folija zavisi u najvećoj meri od

iskustva ljudi, jer se ovi problemi mogu samo delimično egzaktno rešavati,

koristeći se kod toga sistemski uređenim podacima, koji su kod svakog

prerađivača kroz niz godina obrađivani i unošeni u podesne tabele, da

bi se komparativno, od slučaja do slučaja, mogli upotrebljavati.

Polimerni materijali imaju značajnu ulogu i kod izrade ambalaže od drugih

materijala. Hermetičnost metalne ambalaže se postiže elastomerima a staklene

plastomerima. Područje primene papirne i kartonske ambalaže je u značajnoj

meri prošireno oslojavanjem sa polimernim materijalima. Proizvodna oprema

koja se koristi u izradi polimerne ambalaže je vrlo jednostavne konstrukcije

što za sobom povlači njenu nisku cenu. Najznačajniji deo proizvodne opreme

čine ekstruderi. Prvobitna konstrukcija ekstrudera do danas nije pretrpela

značajnije izmene. Sve važnije izmene koje su dovele do novih tipova ekstrudera

prouzrokovane su posebnim zahtevima koji su postavljeni pred proizvod

specifične namene, tako da će i u budućim izmenama konstrukcije ovaj faktor

imati značajnu ulogu.

Na osnovu izloženog, može se zaključiti da sam process prerade plastičnih masa ima dobru perspektivu zbog relativno niskih ulaganja u opremu, fleksibilnosti programa proizvodnje i mogućnosti brzog obrta kapitala, s obzirom da je veliki asortiman proizvoda i ambalaže namenjen širokoj potrošnji.

LITERATURA:

- Nedić B., Đukić V., Plastične mase, Mašinski fakultet, Kragujevac, 2004 god.

- Nedić B., Projektovanje proizvoda od plastičnih masa, Kragujevac, 2008 god.

- Jovanović M., Lazić V., Adamović D., Ratković N., Mašinski materijali, Mašinski fakultet, Kragujevac, 2003 god.

- Sikora J., Design of Extrusion Heads, Lublin University of Tehnology, Departmen of Polimer Processing.

- Kostić M., Reifschneider L., Design of Extrusion Dies, Department of Mechanical Engineering, Northern Illinois Uneversity, U.S.A.

- http://www.gradst.hr/Portals/9/docs/katedre/Gradjevinski%20materijali/web/POLIMERNI%20%20MATERIJALI.pdf

preuzmi

seminarski rad u wordu » » »